|

16.12.2012 | Ing. Jan Horský; Ing. Jan Plachý, Ph.D.

Zkoumání vazeb mezi betonem,pečetící vrstvou a pásy na betonových mostovkách

| Ilustrační foto

| |

Anotace: Tento příspěvek se zabývá problematikou poruch na betonových mostovkách izolovaných asfaltovámi pásy na epoxidových pečetících vrstvách. Podrobně jsou zde popsány interakce mezi jednotlivými vrstvami izolačního souvrství a laboratorní zkoušky, které měly napovědět kde hledat příčiny poruch.

1. ÚVOD

V současné době v souvislosti se schvalováním izolačních systémů probíhá diskuse o poruchách izolací a příčinách vzniku poruch. Bylo vysloveno mnoho hypotéz, a pokud je porovnáme se zkušenostmi ze staveb zjišťujeme, že zdaleka ne všechny zkušenosti ze staveb těmto hypotézám odpovídají. Zjištěné skutečnosti na stavbách mají různý charakter a některé jsou opravdu těžko vysvětlitelné:

- Menší množství poruch spoje pásů s podkladem se objevuje na kotevně adhezních nátěrech než na pečetících vrstvách.

- Na hutném betonu nejvyšších parametrů (pevnosti vyšší než 60 MPa) zpravidla s mikrosilikou se poruchy spoje pečetící vrstva – pás objevují častěji než na běžném betonu C 30/37.

- Skutečnost otevřených pórů v betonu je známá a je známé i to, že v provzdušněných betonech je poruch více.

- Poruchy se objevují jak na mladém betonu, tak na vyschlém betonu (při opravách na 3 roky starém betonu se poruchy objevily ve stejných místech a nebyla nalezena příčina).

- Na jedné stavbě byly izolovány vedle sebe dva mosty – jeden segmentový a druhý s deskou z běžného betonu C 30/37 – oba mosty byly izolovány současně jednou partou a materiály z jedné dodávky. Na segmentovém mostě bylo relativně hodně poruch spoje pečetící vrstvy s pásy, na běžném betonu pak byla izolace téměř bez poruch.

Proto jsme se rozhodli prověřit všechny kontaktní vrstvy od betonu po MA, přičemž spoj MA s pásy nebyl řešen.

Zkoušeny byly hlavně interakce mezi jednotlivými hmotami:

- Vliv betonu na spojení vrstev.

- Odpar ředidel.

- Vliv typu pryskyřice na spoj vrstev.

- Vliv kolísání teplot.

- Vliv druhu pásů na spoj.

2. NASÁKAVOST POUŽITÝCH BETONŮ

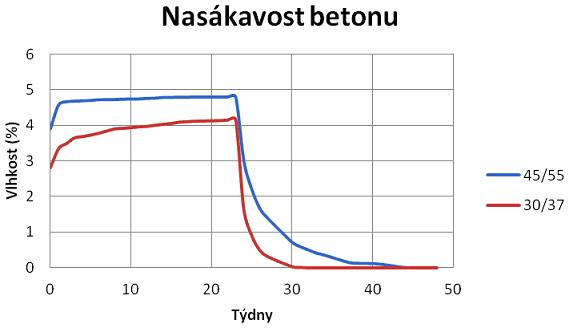

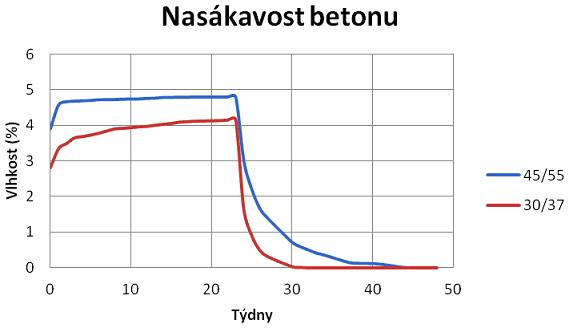

Nasákavost byla měřena u betonů z výše zmíněné stavby. Jednalo se tedy o beton z výrobny mostních segmentů v Brandýse nad Labem (beton C 45/55) a běžný beton C 30/37 dovezený z betonárky na výše zmíněné stavbě. Na níže uvedeném grafu je patrné podstatně pomalejší nasákavost segmentového betonu proti betonu c 30/37 a stejně tak je patrná vyšší otevřenost struktury betonu C 30/37 proti segmentovému betonu při vysoušení. Sledování nasákavosti bylo po 23 týdnech ukončeno a nebylo v něm dále pokračováno – šlo spíš o to zjistit jednotlivé rychlosti.

Obr. 1: Nasákavost betonu.

3. EPOXIDY PRO PEČETÍCÍ VRSTVU A ŘEDIDLA V EPOXIDECH

Každý výrobce sice tvrdí, že v jeho epoxidech žádná ředidla nejsou, ale analýzy na chromatografu ukazují přítomnost reaktivních ředidel i některých složek nereaktivních ředidel. Navíc jsme u jedné skupiny zjistili, že si do epoxidu přidávali malé množství acetonu – tedy přímo připravený problém. Protože přítomnost nereaktivních ředidel může významně ovlivnit kvalitu spoje v delším časovém úseku (ředidla se uvolňují z epoxidu dlouhodobě difůzí) a v místech poruch bývá nalezena lepkavá hmota, která se časem odpaří, bylo zkoušeno naředění epoxidu různými dávkami běžného acetonu – který navíc výrazně zpomaluje polymeraci epoxidu a je tak dán relativně dlouhý čas k jeho odpaření. Obr.č.2.

Obr. 2: Rychlost polymerace epoxidu s ředidlem.

Zkoušky ukazují, že i tak těkavá látka jakou aceton je zůstává z velké části v epoxidu uzavřena a jen v malé míře těká z epoxidu i při zvýšené teplotě (100°C). Výsledky ukazují následující tabulka č.1 a grafy č.3,4. Pro zkoušky byl použit Mastertop 605 – r.v. 2011

Tab.1 Postupné žíhání na stanovené teploty (ruční GTA)

Obr. 3: Odpar ředidla z povrchu.

Obr. 4: Úbytek hmotnosti s teplotou s různou dávkou ředidla

4. ZKOUŠKY NA CELÉ IZOLAČNÍ VRSTVĚ

Na souvrství pak byly provedeny tyto zkoušky:

- Měření přídržnosti a nepropustnosti pečetící vrstvy.

- Měření přídržnosti izolace.

- Teplotní zatěžování na cca 40-50°C po dobu 12 hod a dalších 12 hod v teplotě 11 – 15 °C tj. simulace denních cyklů po dobu 22 dnů s kontrolními zkušebními odtrhy.

- Tyto zkoušky byly jak poloprovozní, tak laboratorní kde se teploty pohybovaly na 15 až 40 °C.

- Dále byl sledován vliv předávkování a poddávkování tvrdidla.

- Vliv dávky mikrosiliky v betonu.

4.1. POLOPROVOZNÍ ZKOUŠKY VE VMS BRANDÝS NA SEGMENTECH

Na dvou segmentech stáří 7 dní byl zkoušen systém dvou různých pečetících vrstev a jednoho pásu. Jednalo se o pečetící vrstvy Sika Ergodur a Mastertop 605 na něž byl nataven pás Bitumelit PR 5.

Odpor pečetících vrstev byl v obou případech stejný a pohyboval se kolem hodnot 10 GΩ. Výjimku tvořila místa nad stěnami, kde byl větší počet pórů a zde lokálně odpor poklesl až do hodnot v desítkách kΩ. Při ohřevu těchto míst plamenem docházelo k otevření pórů a viditelně zde odcházela pára. Tyto plochy nebyly opravovány a pás byl nataven na plochu standardním způsobem.

Uspořádání zkoušek bylo provedeno v hale s teplotou udržovanou na hodnotě 11 – 15 °C a ohřev plochy přes den byl zajišťován infrazářiči (simulace slunečního záření). Výsledky zkoušek jednotlivých kombinací pečetích vrstev a pásů uvádí následující tabulka č.2 a graf č.5. Vyšší hodnoty přídržnosti první den jsou dány nižší teplotou, v dalších dnech již byly teploty přibližně stejné. Zajímavý je pokles posledních pevností na plochách 3 a 4 poslední den (jeden typ pečetící vrstvy). Pokles nebyl však nijak významný a na odtržených plochách nebylo možno stanovit možné výluhy (pod rozlišovací schopností metody).

I když nebylo možné stanovit příčinu poklesu přídržnosti je zřejmé, že složení pečetící vrstvy svůj vliv má. Zcela záměrně zde neuvádíme o kterou pečeť se jednalo – nechceme nikomu škodit – jen uvádíme, že vliv pečetící vrstvy je zde zjevný.

Tab. 2 Přídržnost pásů na jednotlivých plochách

Obr. 5: Naměřené hodnoty přídržností

4.2. ZKOUŠKY DALŠÍCH HMOT

Ve VMS Brandýs byly dále vyrobeny panely z betonu segmentů na něž byly aplikovány další hmoty:

1 – Mastertop 605, Bitumelit PR5 (APP)

2 – Stopox BV 100, Prodoflex OK 45 (SBS)

3 – Sika Ergodur, Prodoflex OK 45 (SBS)

4 – Lena Chemicals, Bitumelit PR5 (APP)

5 – Mastertop 605, Izomexit PL 5B (APP)

6 – Stopox, Prodoflex OK 50N (APP)

7 – Sika Ergodur, Prodoflex OK 50N (APP)

8 – Lena Chemicals, Izomexit PL 5B

Na těchto plochách byl pouze sledován vznik a vývoj puchýřů a nebyly provedeny odtrhové zkoušky. Protože zde nebyl zjevný žádný rozdíl byly zkoušky ukončeny.

4.3. ZKOUŠKY V LABORATOŘI

Pro zkoušky v laboratoři byly ve VMS Brandýs vyrobeny dlaždice rozměrů 50 x 50 x 5 cm z betonu segmentů a to s běžnou dávkou mikrosiliky a s trojnásobným předávkováním mikrosiliky. Pečetící vrstvy byly použity dvě. Jednalo se v obou případech o Mastertop 605, které jsme měli v laboratoři. Jednalo se o dodávky z r. 2009 a druhá čerstvá z r. 2011. Zde byly provedeny zkoušky obdobně jako na segmentech v Brandýse s tím rozdílem, že teplotní cykly byly omezeny na celkový počet 14 cyklů a po jejich provedení byly provedeny odtrhové zkoušky. Zde bylo sledováno:

- Vliv stáří pryskyřice.

- Vliv dodržení dávkování složek.

- Vliv dávky mikrosiliku v betonu.

Výsledky zkoušek jsou uvedeny v následující tabulce č.3.

Tab.3 zkoušky různých vlivů v na přídržnost pásů

Jak je zřejmé z tabulky

- Stáří pryskyřice v podstatě nemělo žádný vliv na přídržnost pásů

- Dávka mikrosiliky též přídržnost neovlivnila

- Dávkování složek však vliv má – i když ne tak velký, jak jsme čekali. Vyšší dávka tvrdidla má na spoj více negativní vliv než poddávkování tvrdidla.

5. ZÁVĚR

Jak je patrné mnoho se neprokázalo, jen to, že se :

- s časem snižuje pevnost spoje pečeť – pás,

- že pečeť po natavení pásu není zcela nepropustná a to zejména na provzdušněném betonu,

- je patrné lehké naleptání spoje pečeť pás, avšak v tak malé míře, že nebylo možné toto analyzovat,

- současně bychom chtěli v případech, kde na stavbě dojde k významnější poruše tyto analýzy provést.

Tento článek byl prezentován na 23.ročníku konference Hydroizolace a vozovky na mostech 2012

|